汽车工业需要新一代的功率模块以满足他们的要求。功率模块生产商已经做好准备面对这一挑战了吗?

汽车上的电力电子设备

任何怀疑内燃机将从汽车上消失这一不可避免结局的人士都应要细思考虑一下内燃机低下的效率。在内燃机一个完整的工作周期中所产生的全部能量只有约25%被用于去驱动汽车或其它附属设备。大部分能量(约70%)作为热能被白白浪费了。与此形成对比的是,电机及其驱动器能够将电池中存储的能量以75%-90%的效率转化为有用功。这就是为什么有一些专家预言“内燃机到了终结的时代”的原因之一。当然还有其它的一些原因,如汽车排放的尾气造成的污染和不可再生能源等等。

直到十多年前,汽车上的大多数电气负载都是由如排风扇、娱乐系统、灯光等汽车辅件构成。近年来电气负载已经包括如防锁制动、多计算机系统、多功能显示系统、HID灯光系统以及电子打火等负载。但是,为了代替机械连接(例如动力方向盘)或提高低速时内燃机的效率,在汽车设计中已经引入了重要的电气马达,这对于新一代汽车来说它的电能需求将出现量的飞跃。目前全球市场对混合电动汽车的需求有一个强劲的增长,因为这种汽车能够将电机的输出和内燃机的输出结合起来以提高燃料的使用效率。如果我们用超前的眼光来看待混合电动汽车以及将来完全依靠电能运行的氢燃料电池汽车,很明显汽车对电源的需求将会持续增长。

不出所料,功率电子器件在汽车上得到大规模的应用,从而为功率模块生产商提供了一个大量制造模块的机会,使模块将在一个简单的封装里集成很多元器件以及功能,并使模块能够很容易地被集成到大多数的汽车子系统中去。当然,对汽车生产商和功率模块生产商来说,这既是机会也是挑战。汽车生产商需要培养他们的电力电子知识并和功率模块生产商协同工作,而功率模块生产商需要理解汽车对电力电子设备的应用需求,并开发新的生产工艺以满足汽车市场对电子设备在体积、质量和成本方面的需求。

汽车市场的挑战

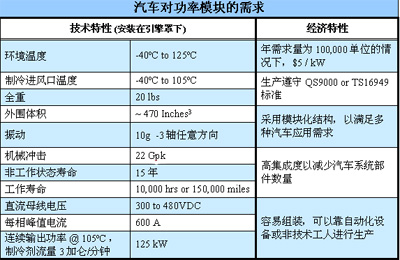

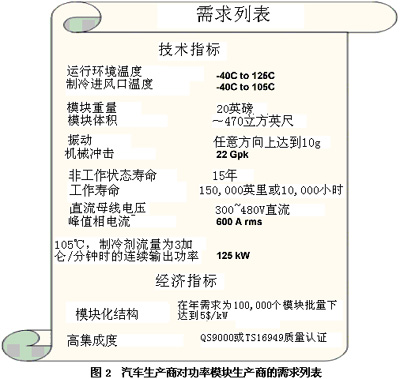

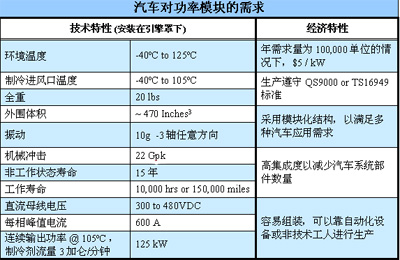

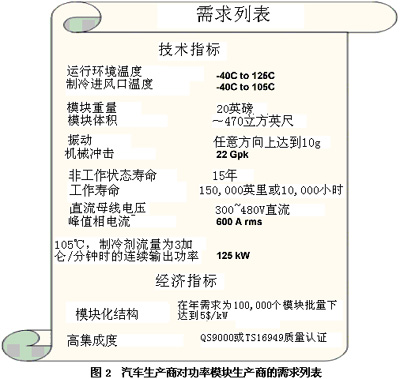

汽车对功率模块的需求可大致划分为两大类——技术需求和经济性需求。技术性指标指功率模块满足汽车在电气性能、环境限制、体积以及重量方面的要求。而混合电动汽车对功率模块最重要以及最赋挑战性的一个技术指标就是在不降低模块性能或缩减模块寿命的情况下让其在冷却进风口温度为105ºC的情况下正常运行。因此,如果能扩大模块运行的温度范围(-40ºC至125ºC),就会减轻设计者为模块提供单独制冷回路的负担。

经济性指标包括生产商在不降低质量、可靠性以及性能的情况下以较低的成本进行大批量生产功率模块的能力。如今在电气元件故障是造成汽车问题的主要原因的情况下,功率电路则是混合动力汽车的最关键部件,所以很容易理解功率模块的质量和经济性指标比技术性指标更种要的原因。

传统而言,大多数功率模块生产商一直是驱动器生产商的元器件供应商,功率模块的市场主要集中在工业电机驱动器和电源上。因此如今的很多驱动器能够满足汽车市场对功率模块电气性能的要求,但是不能满足汽车严酷的运行环境的要求。而能够满足汽车环境标准的驱动器通常都是军品或航空级产品,但不能满足汽车对功率模块的成本要求。因此汽车市场迫切需求新一代的功率模块,希望它们能够在性能、功率体积比、坚固耐用、质量、可生产性以及价格之间找到适当的平衡点。

迎接挑战

第一个在技术指标和经济性指标之间找到合适的平衡点的产品来自于赛米控的第一代“汽车功率模块”。SKAI(赛米控先进的集成技术)模块在单一的封装里集成了驱动电机所必须的所有硬件,从它上面我们可以看出功率模块未来的大致雏形。

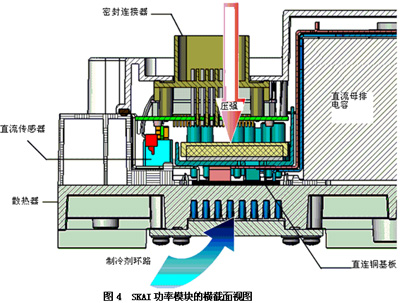

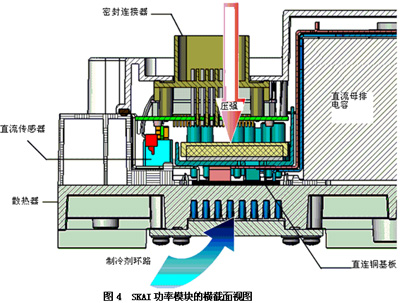

SKAI模块集成了基于IGBT的功率单元、液冷或风冷散热器、门极驱动电路、DSP控制器、多个传感器以及各种保护电路,它为汽车市场提供了一个现成的解决方案。SKAI全系列产品都是在满足QS9000标准的生产线上制造的,而且其设计时的工作温度范围就是从-40ºC 到85ºC的。进口的温度上限是70ºC,如果温度更高,则需要降额使用。

SKAI功率模块的核心部分是六个IGBT构成的功率单元,它由三个半桥焊接到氮化铝陶瓷基板(DBC)上组成。每个DBC上面有十二个600V NPT或1200V 沟槽IGBT、六个匹配的二极管、门极电阻以及一个正温度系数的热敏电阻构成。从每个DBC的交流和直流母排结构之间可以看出它有很高的集成度。总线结构(交流和直流母排)和DBC使用赛米控的SKiiP®技术在超过2,100 lbs/Inch2的压强下压接起来的,这是一项独特的受专利保护的压接技术。压接系统消除了在DBC和模块基板之间常见的大面积的焊接界面,这便提高了连接的可靠性。因此SKAI模块就循环负载测试性能而言比使用基板的传统功率模块的性能要优越十倍。氮化铝基板的使用也提高了系统的可靠性。研究表明使用氮化铝模块的寿命要比使用便宜的氧化铝(Al2O3)的模块的寿命提高两倍。通过使用弹簧将门极、传感器在DBC和驱动/控制板之间连接了起来,因而减少了功率模块中连线的使用数目。镀银弹簧也被证明是功率模块中小电流控制和传感器信号传递的一种可靠的方法。

DBC上直流和交流母排的紧密结合将寄生效应降到最低。母排的滤波是通过1uF的金属化聚丙烯电容来实现的,它也和母线排接合得很紧密。两个电流传感器和三个交流母排中的两个结合在一块并通过扁平电缆连接到控制板。控制板上有电源、门极驱动、DSP、通信硬件(支持CAN/IEE485)以及保护电路,它通过弹簧与DBC相连。

更新版本的SKAI模块正在研发当中,为了更好地满足汽车工业的需求,它将进口最高制冷温度从当前的70ºC提升到105ºC,这种改进对模块中的每个元器件的额定运行温度都有很大的影响。模块中其它的改进包括使用更先进的DSP控制器、更高的功率密度以及更高的可靠性。

除了应用在汽车工业外,SKAI模块正在进行一些实地试验,如用于驱动铁路机车上的压缩机,用于卡车上的移动式辅助逆变系统。对汽车的相应要求,如10kW/lb(千瓦/英磅)、330 W/Inch3 (瓦/立方英寸)以及 约$0.01/W(美元/瓦)方面,第一代SKAI如果要满足今后汽车工业中混合电动机车上的应用需求,还有一段路要走。

汽车上的电力电子设备

任何怀疑内燃机将从汽车上消失这一不可避免结局的人士都应要细思考虑一下内燃机低下的效率。在内燃机一个完整的工作周期中所产生的全部能量只有约25%被用于去驱动汽车或其它附属设备。大部分能量(约70%)作为热能被白白浪费了。与此形成对比的是,电机及其驱动器能够将电池中存储的能量以75%-90%的效率转化为有用功。这就是为什么有一些专家预言“内燃机到了终结的时代”的原因之一。当然还有其它的一些原因,如汽车排放的尾气造成的污染和不可再生能源等等。

直到十多年前,汽车上的大多数电气负载都是由如排风扇、娱乐系统、灯光等汽车辅件构成。近年来电气负载已经包括如防锁制动、多计算机系统、多功能显示系统、HID灯光系统以及电子打火等负载。但是,为了代替机械连接(例如动力方向盘)或提高低速时内燃机的效率,在汽车设计中已经引入了重要的电气马达,这对于新一代汽车来说它的电能需求将出现量的飞跃。目前全球市场对混合电动汽车的需求有一个强劲的增长,因为这种汽车能够将电机的输出和内燃机的输出结合起来以提高燃料的使用效率。如果我们用超前的眼光来看待混合电动汽车以及将来完全依靠电能运行的氢燃料电池汽车,很明显汽车对电源的需求将会持续增长。

不出所料,功率电子器件在汽车上得到大规模的应用,从而为功率模块生产商提供了一个大量制造模块的机会,使模块将在一个简单的封装里集成很多元器件以及功能,并使模块能够很容易地被集成到大多数的汽车子系统中去。当然,对汽车生产商和功率模块生产商来说,这既是机会也是挑战。汽车生产商需要培养他们的电力电子知识并和功率模块生产商协同工作,而功率模块生产商需要理解汽车对电力电子设备的应用需求,并开发新的生产工艺以满足汽车市场对电子设备在体积、质量和成本方面的需求。

汽车市场的挑战

汽车对功率模块的需求可大致划分为两大类——技术需求和经济性需求。技术性指标指功率模块满足汽车在电气性能、环境限制、体积以及重量方面的要求。而混合电动汽车对功率模块最重要以及最赋挑战性的一个技术指标就是在不降低模块性能或缩减模块寿命的情况下让其在冷却进风口温度为105ºC的情况下正常运行。因此,如果能扩大模块运行的温度范围(-40ºC至125ºC),就会减轻设计者为模块提供单独制冷回路的负担。

经济性指标包括生产商在不降低质量、可靠性以及性能的情况下以较低的成本进行大批量生产功率模块的能力。如今在电气元件故障是造成汽车问题的主要原因的情况下,功率电路则是混合动力汽车的最关键部件,所以很容易理解功率模块的质量和经济性指标比技术性指标更种要的原因。

传统而言,大多数功率模块生产商一直是驱动器生产商的元器件供应商,功率模块的市场主要集中在工业电机驱动器和电源上。因此如今的很多驱动器能够满足汽车市场对功率模块电气性能的要求,但是不能满足汽车严酷的运行环境的要求。而能够满足汽车环境标准的驱动器通常都是军品或航空级产品,但不能满足汽车对功率模块的成本要求。因此汽车市场迫切需求新一代的功率模块,希望它们能够在性能、功率体积比、坚固耐用、质量、可生产性以及价格之间找到适当的平衡点。

迎接挑战

第一个在技术指标和经济性指标之间找到合适的平衡点的产品来自于赛米控的第一代“汽车功率模块”。SKAI(赛米控先进的集成技术)模块在单一的封装里集成了驱动电机所必须的所有硬件,从它上面我们可以看出功率模块未来的大致雏形。

SKAI模块集成了基于IGBT的功率单元、液冷或风冷散热器、门极驱动电路、DSP控制器、多个传感器以及各种保护电路,它为汽车市场提供了一个现成的解决方案。SKAI全系列产品都是在满足QS9000标准的生产线上制造的,而且其设计时的工作温度范围就是从-40ºC 到85ºC的。进口的温度上限是70ºC,如果温度更高,则需要降额使用。

SKAI功率模块的核心部分是六个IGBT构成的功率单元,它由三个半桥焊接到氮化铝陶瓷基板(DBC)上组成。每个DBC上面有十二个600V NPT或1200V 沟槽IGBT、六个匹配的二极管、门极电阻以及一个正温度系数的热敏电阻构成。从每个DBC的交流和直流母排结构之间可以看出它有很高的集成度。总线结构(交流和直流母排)和DBC使用赛米控的SKiiP®技术在超过2,100 lbs/Inch2的压强下压接起来的,这是一项独特的受专利保护的压接技术。压接系统消除了在DBC和模块基板之间常见的大面积的焊接界面,这便提高了连接的可靠性。因此SKAI模块就循环负载测试性能而言比使用基板的传统功率模块的性能要优越十倍。氮化铝基板的使用也提高了系统的可靠性。研究表明使用氮化铝模块的寿命要比使用便宜的氧化铝(Al2O3)的模块的寿命提高两倍。通过使用弹簧将门极、传感器在DBC和驱动/控制板之间连接了起来,因而减少了功率模块中连线的使用数目。镀银弹簧也被证明是功率模块中小电流控制和传感器信号传递的一种可靠的方法。

DBC上直流和交流母排的紧密结合将寄生效应降到最低。母排的滤波是通过1uF的金属化聚丙烯电容来实现的,它也和母线排接合得很紧密。两个电流传感器和三个交流母排中的两个结合在一块并通过扁平电缆连接到控制板。控制板上有电源、门极驱动、DSP、通信硬件(支持CAN/IEE485)以及保护电路,它通过弹簧与DBC相连。

更新版本的SKAI模块正在研发当中,为了更好地满足汽车工业的需求,它将进口最高制冷温度从当前的70ºC提升到105ºC,这种改进对模块中的每个元器件的额定运行温度都有很大的影响。模块中其它的改进包括使用更先进的DSP控制器、更高的功率密度以及更高的可靠性。

除了应用在汽车工业外,SKAI模块正在进行一些实地试验,如用于驱动铁路机车上的压缩机,用于卡车上的移动式辅助逆变系统。对汽车的相应要求,如10kW/lb(千瓦/英磅)、330 W/Inch3 (瓦/立方英寸)以及 约$0.01/W(美元/瓦)方面,第一代SKAI如果要满足今后汽车工业中混合电动机车上的应用需求,还有一段路要走。

免责声明:本文仅代表作者个人观点,与电源在线网无关。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

本文链接:功率模块的发展可以满足汽车工业的需求(

http:www.cps800.com/news/2006-6/2006623152729.html

http:www.cps800.com/news/2006-6/2006623152729.html