作者:Uwe Scheuermann 博士, 赛米控产品可靠性经理

电力电子技术可以帮助提高能源效率和节约大量能源,尤其是在中等功率应用市场中。得益于其高集成度和简单的组装,本文所介绍的600V智能IGBT功率模块能够促进电力电子的应用。该模块的特点在于其基于双极性电平转换器的先进概念。因此,所集成SOI驱动器不受参考电压变化的影响,输出功率高达15kW,从而提高了在应用中的可靠性。

对于低功率的应用,如输出功率小于2kW的电机,集成模块在过去十年中取得了很大的市场份额,在很大程度上取代了采用分立元件的解决方案。在这一功率范围内,IPM(智能功率模块)这一通用术语主要是指焊在引线框架上并采用压注模处理进行封装的集成了驱动器的三相逆变器电路。

对于大高功率的应用,散热性能必须增强;然而,这对于上述封装类型来说难以实现。尤其那些为更高功率应用开发的IPM是基于将驱动器安装在一块传统电路板(PCB)上的方式,且PCB集成在经典模块内;但是,这些模块需要复杂的内部连接技术,并且还必须解决为驱动器组件提供充分冷却这一问题。

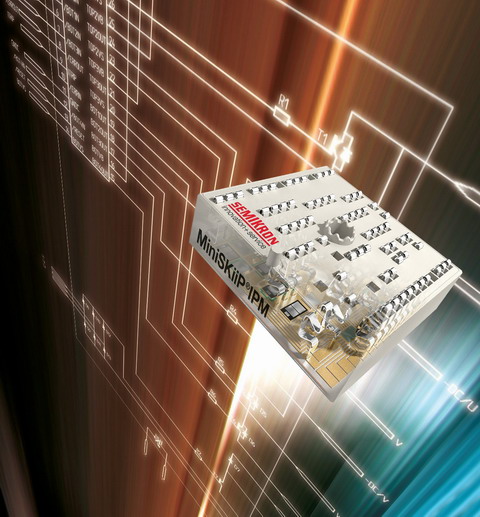

对于中等功率的应用,如输出功率为2-15kW的电机、CIB模块(整流器-变频器-制动器),在过去几年已获得了坚实的市场基础。CIB是一种有效的解决方案,它将所有具有高散热要求的功率开关管组合在一起构成一个单一模块。用在CIB解决方案中的MiniSKiiP®模块已经被证明是特别成功的,因为它们将用户友好的组装概念和先进的封装技术结合在了一起。

在面向中等功率驱动器的解决方案中,由于采用了集成驱动器的概念,使MiniSKiiP® IPM成为一款先进的智能功率模块。本文在解释这个概念之前先简要介绍这种封装技术的特点。

无基板模块

功率模块所使用的常规封装技术是基于一块是坚固的铜板,其功能是作为整个模块组件的基板。这些基板通常2 – 3mm厚,会带来一些问题 [1] :由基板和陶瓷功率基板的热膨胀系数不同所导致的-陶瓷功率基板是由铜/陶瓷/铜制成的复合板,因其制造工艺而被称为DBC(直接敷铜),焊接后在焊层产生一定的应力,造成整个系统发生强烈的弯曲。弯曲在组装层产生空洞,这会在模块中带来严重的热效应。虽然一个设计合适的基板有助于减少这种空洞,可是,由于焊料的粘塑性,随着时间的推移,将会产生松弛,从而使弯曲发生改变。因此,无法确定任何特定时刻的基板最佳形状。

10多年前,因为这些因素,所以开发了无基板封装解决方案。在此种解决方案中,焊层和基板本身不再作为热量通往散热器的途径。如果采用了一个合适的压力系统在基板和散热器之间提供一个小间隙,由因缺少基板进行热扩散所造成的弊端,几乎可以由减小热涂层的厚度来弥补。

相比之下,无基板模块重量的减轻对于移动应用中的逆变器系统具有明显的优势。

弹簧触点

用户友好的模块组装方式主要是由于模块连接的技术来体现。在MiniSKiiP®模块中,弹簧触点技术用于负载和控制的接触。对于用户,这意味着能够带来一些好处:无需额外组装设备就能将模块与PCB相连;PCB仅仅是放在模块和压盖之间;当模块安装到散热器上时,热接触和所有的电气连接一步完成。第二个好处是有可能在任何给定的时间完成拆卸——从而进一步体现这项技术的服务便利性。与采用过孔技术的焊接连接不同,弹簧触点技术还大大简化了PCB的布局。

弹簧触点的使用也提供了一种模块设计方面的优势。事实上,弹簧触点的启用增强了设计的灵活性,这意味着在DBC上可以相对自由的布置触点的位置。这使得开发工程师可以通过设置触点的位置来确保CIB具有最佳的动态电气特性。可以减少一些内部连接的数量,从而增强整体可靠性。如前所述,弹簧触点技术可以更为灵活地进行模块的设计。在模块外壳内部,通过在轴上采用不同的弹簧配置,可以在很容易地一个或相同模块系列中实现不同的版本。

MiniSKiiP® IPM中,弹簧触点的位置能被调整,从而实现所有必要的负载和控制接触(图1)。在组装过程中压在印刷电路板上面的一个封边围绕具有相同电位范围的弹簧触点,以及整个触点区,从而可减小环境对模块的影响。

图. 1: 600 V MiniSKiiP® CIB IPM

MiniSKiiP®弹簧的持续电流承载能力为20A,受焦耳定律的限制。在一块MiniSKiiP® IPM中,负载触点由三个平行的弹簧组成,从而使有效连续电流为60A 。

虽然弹簧触点的优势现在得到了相对广泛的认可,但在有关极端条件下的长期可靠性方面仍存在一些保留,这些极端条件在电力电子应用中并不少见。采用插件连接器所带领的消极经验强化了这些保留,插件连接器可能会在小电流和电压方面产生问题。

与此相反,MiniSKiiP®模块中所使用的弹簧触点与标准商业插件连接器有很大的不同,再者它还能提供一个非常大的接触力。采用标准插头连接器,接触力是有限的,因为过高的接触力也会造成了插拔连接器所需的力也相应增加了。插件连接器的典型接触压力是在10N/mm2范围内。

有了MiniSKiiP®弹簧触点,组装的过程中将模块压在散热器上的螺丝所带来的接触力情况就大不相同了。在组装过程中,弹簧接触面的压力范围为20-100N/mm²。传统模块中,负载连接和直流环节母线间的典型螺丝连接的压力约为50N/mm2 。因此弹簧触点和螺丝连接更具可比性,而非传统的插件连接器[2] 。

因为每个弹簧的接触力在4-6 N之间,如在MiniSKiiP®模块中 ,银被选为首选的触点镀层材料。长期广泛的调查已经确认这种接触表面具有高度的可靠性,并且适用于具有SnPb表面的PCB,以及符合RoHS指令的化学锡、热风整平(HAL)锡和镍/镀金(ENIG)的表面。唯一不建议采用弹簧触点的印刷电路板表面处理方式是有机表面保护(OSP) 。

SOI 驱动器

带有高电压集成电路(HVIC)的MiniSKiiP®被称为CIB IPM模块。它的优势是:增大了集成度和增强了易用性。

这里所用的HVIC平台是600V SOI加工技术。SOI技术相对绝缘pn结概念的优势在于相对较小的漏电流。此外,所有活动组件电介质绝缘保证了免受闭锁效应的影响,在绝缘PN结的HVIC中闭锁效应可能导致故障并最终烧毁逆变器。最后, SOI技术可使HVIC在高达200 ℃的工作温度下运行 ,这使得这项技术适合于应对未来电源模块的工作温度要求。

HVIC的工作电压在12V和17V之间,控制成对互锁的三个TOP和三个BOT开关,以防止它们同时开启,以及第四个用于制动斩波器或 PFC电路的BOT开关。输入都兼容TTL或3.3V CMOS逻辑电路,信号输入和输出之间的延迟时间大约是300ns 。一个故障管理功能处理内部故障(电压不足)和外部故障(如过流检测) ,并确保所有CIB开关都被关闭。

然而,SOI驱动器的一个基本特征是先进的电平转换器概念,它可以很大程度上不受驱动器参考电压变化的影响。在逆变器中,陡峭的电流斜坡发生在负载电流切换时,加上系统中的寄生电感,在IGBT的发射极和驱动器参考电压之间产生电压。这些电压可以有两种极性。根据不同的极性,栅极和发射极之间的电压增加或减少。这就导致开关性能的变化。在不利的条件下,可能会导致开关不必要的开启或关闭。在最坏的情况下,甚至可能导致逆变器损坏。此外,使用限流器监测电流会导致驱动器参考电压和IGBT发射极之间产生与负载相关的电压漂移,这会导致类似的问题。

在低功率IPM中,这些寄生电压波动通常都非常低,不过,它们随着功率的增大而增大,也就是说,随着电流的增加,这种影响也变得更为严重。为此,开发了先进的电平转换器概念,可以在两种电压极性下为BOT和TOP开关对电压的变化进行补偿。

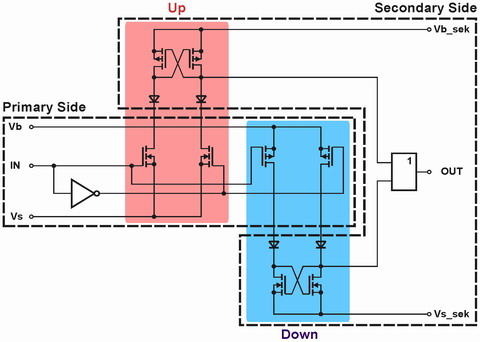

BOT电平转换器的基本原理如图 2a所示。在两个独立的传输通道上驱动一个TOP和一个BOT电平转换器。电平转换器是在每个路径上带额外二极管的常规静态CMOS电平转换器。根据原边和副边间电平转换的极性,TOP或BOT电平转换器被用于信号转换,而其他级别的电平转换器被反向二极管所阻挡。在副边,所需要只是简单的OR电路。

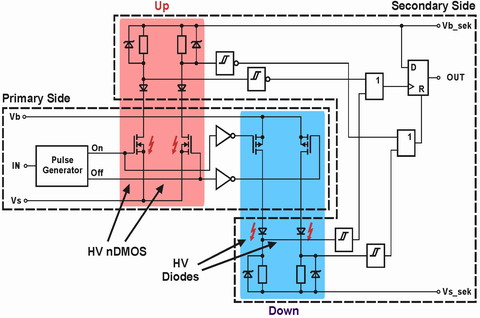

TOP开关电平转换器的实现(图2b)更为复杂,因为没有阻断电压为600V 的P-MOS晶体管可供使用。由于这个原因,采用了基于高压nDMOS和高阻断二极管的脉冲信号转换。脉冲转换可减少横向电流,从而减少开关损耗。

图. 2: BOT 开关 (a) and TOP 开关 (b)双极性电平转换器的电路图

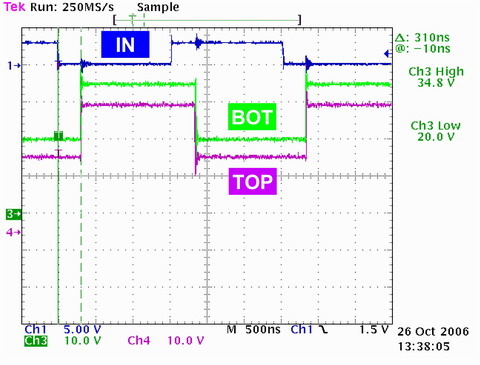

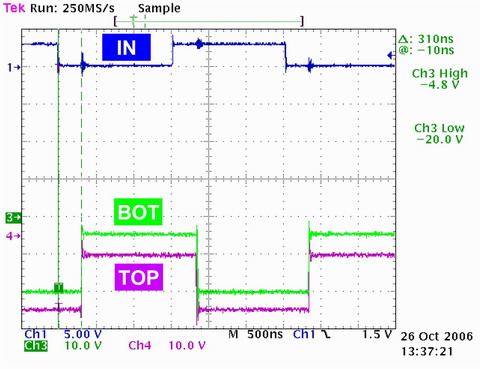

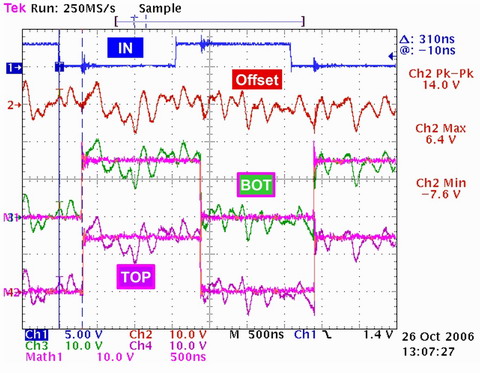

在TOP和BOT开关控制中采用双极性电平转换器这一先进概念,使得驱动器可以免受参考电压变化的影响,只受电平转换器开关阻断能力的限制。在静态电压变化情况下,电平转换器的功能由图3a和图3b中的信号特征来体现,电压变化分别为+20V和-20V。动态电压变化也很容易补偿,如图4a所示。此处,二次侧驱动信号的特征几乎是理想的,尽管在发射极电压和驱动器参考电压之间引入了噪声信号。

图. 3: 参考电压在+20V (a) 和 -20V (b)之间变化时,600V SOI 驱动器的特性

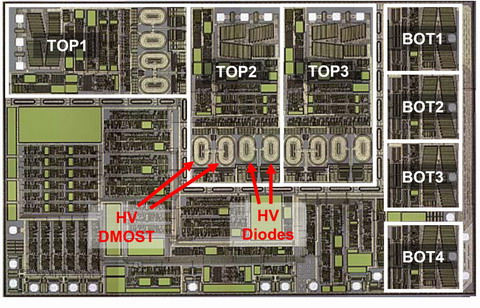

图4b显示的是SOI驱动器的布局,用以说明单独通道。图中也能看到用于TOP开关双极性电平转换器的高阻断DMOS晶体管和二极管。

图. 4a: 动态参考电压因噪声信号干扰产生波动时,600V SOI 驱动器的特性

图. 4b: 驱动器输出级的视图

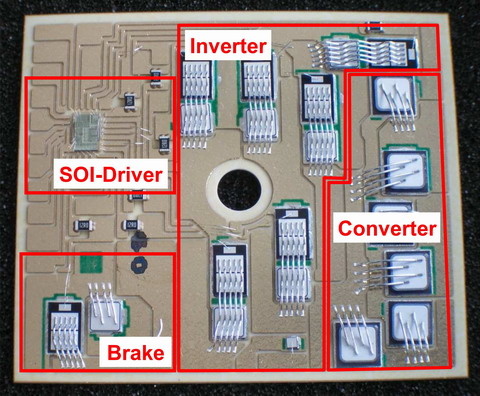

集成SOI驱动器的MiniSKiiP® IPM

HVIC直接安装CIB功率模块的DBC上。通过这种方式,可使信号路径短,从而使驱动器路径的寄生特性小(图5 ) 。

图. 5: 集成SOI驱动器的MiniSKiiP® CIB IPM 的DBC

DBC 由两块带0.38mm氧化铝陶瓷层的0.2mm铜层组成。导电迹线和0.4mm的绝缘沟道对于分配驱动器控制信号是必需的。

组装过程的第一步是焊接功率组件和温度传感器。然后使用导电胶集成HVIC和SMD栅极电阻。功率组件的上层触点使用300μm厚的铝焊线连接,而驱动器的连接使用50μm铝焊线。然后电路嵌入软硅胶,基板插入已安装触点弹簧的模块外壳中 。模块组装完成后,软硅胶已被处理了。

直接将驱动器安装在DBC上的一个重要的优势是良好的散热性能。事实上,一块4.9mm x 3.1mm的驱动器芯片的热阻大约为4K/W。与之相比,在传统SOP28壳体中,尺寸几乎相同的芯片的热阻大约是75K/W。低热阻允许驱动器的输出级可以有更大的功率。虽然第一台原型机在输出电压为15V时,输出电流为500mA,下一代产品的输出电流可以增加一倍,从而为中等功率应用带来更好的芯片控制。

总结

新的600V SOI HVIC是一款在中等功率应用中用于电源开关控制的 7通道驱动器。由于它采用了先进的双极性电平转换器概念,这款新驱动器可提供可靠的控制且抗干扰。将此款驱动器与现有的用户能够方便进行组装的功率模块进行集成,就会形成CIB IPM,它为中等功率应用指定了新的标准。

参考文献

[1] U.Scheuermann, P.Beckedahl: The Road to the Next Generation Power Module – 100% Solder Free Design, Proc. CIPS 2008, ETG-Fachbericht 111, 111-120, Nürnberg, 2008.

[2] F.Lang, U.Scheuermann: Reliability of Spring Pressure Contacts under Environmental Stress, Microelectronics Reliability 47 (2007), 1761-1766.

[3] B.Vogler, M.Roßberg, R.Herzer, L.Reußer, T.Wurm: 600V Converter/Inverter/Brake (CIB) – Module with integrated SOI Gate Driver IC for Medium-Power Applications, Proc. CIPS 2008, ETG-Fachbericht 111, 261-265, Nürnberg, 2008.

http:www.cps800.com/news/2008-12/20081212144244.html