电力电子行业正在不断努力以增强功率模块的可靠性。该行业研究工作的主要焦点是半导体芯片、封装技术和DBC陶瓷基板。然而,对于安装在散热器上的功率模块,其脆弱点是模块和散热器之间因接触面不平整而产生的“缝隙”,必须用导热介质填充以除去其中的气泡。

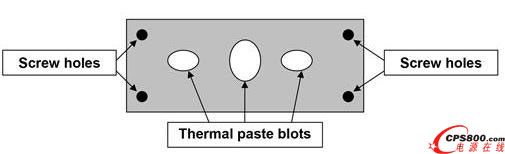

赛米控正在设法使这两层间的“缝隙”闭合。首先,通过提供专业的导热涂层处理服务:Pre-applied Thermal Paste for Power Modules(预涂功率模块导热涂层),已有超过70万块功率模块印刷上了导热涂层。

导热介质的指定用途

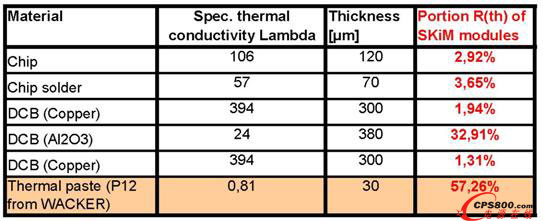

导热介质通常由塑料载体材料(如硅油)和诸如氧化锌、石墨或银等的导热填充物质组成。它们可以以膏状物、粘合剂、相变材料和薄膜的形式提供。热界面材料导热比空气好,通常热导率(λ)为0.5–6W/mK。表1显示了功率模块中常用材料的比热导率。Wacker公司的导热涂层P12被选为参照样本。热阻值R(th)是基于特定模块的热扩散来显示的。

表1:功率半导体模块中常用材料的比热导率

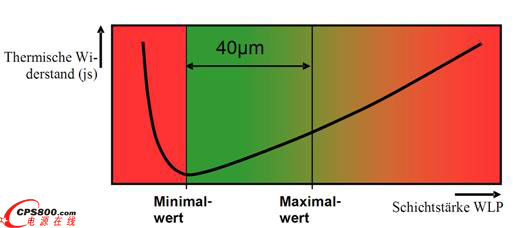

如果导热涂层的热导率与功率模块中其他组件的热导率相比较(见表1),导热涂层的并不是特别好。取决于模块和与散热器结合,导热涂层对模块总体热阻R(thjs)的贡献度约为20-65%。因此,导热涂层必须尽可能薄,但又要达到所需的厚度(见图1)。

图1:热阻对热界面材料层厚度的关联性

太薄的导热涂层会使模块底部和散热器顶部之间产生气泡,带来较高的热阻Rth(cs)。一旦达到最佳厚度,外壳和散热器之间的热阻再次随导热涂层厚度的增加而快速增大。这是因为热传导介质的热导率是非常低于功率半导体模块中的其他材料的热导率。每种安装在散热器上的模块的最小值是不同的,必须通过合适的测试进行确定。

导热涂层成分的重要性

R(th)测试表明,实际应用中的导热涂层热导率不仅仅取决于它的比热导率,而且还与其成分相关。导热涂层填料粒子越大,比导热率越高。填料粒子的大小决定了最小层厚度。经过几次温度循环,粒子小的涂层,几乎可以允许在那些压力特别高的点上进行金属对金属的接触,从而使R(thcs)显著减小。

- 1

- 2

- 总2页

http:www.cps800.com/news/2010-6/20106314280.html