围绕被认为是纯电动汽车(EV)和物联网“IoT”普及关键要素的“全固体电池”,日本众多厂商争相进行研发。全固体电池的特点是不使用可燃液体,而是使用不易燃的固体电解质。这种电池安全且可以实现更大的能量输出。着眼于2020年代中期的普及期,日本厂商向确立量产技术等课题而发起挑战。

“介绍一下具体情况”、“有宣传手册吗”――2月底在东京举办的二次电池国际展会上,与会人员纷纷用英文和中文咨询,大家的目光热切关注着全固体电池的最新技术。 其中,日立造船和富士通旗下的电子零件厂商FDK的展位前聚集了大量人员。

耐热且寿命长

“请勿拍照”,可能是担心技术泄露等,日立造船的负责人在参会人员对该公司开始样品供货的全固体电池“AS-LiB”拍照时进行了阻止。据负责人员表示,该电池在100摄氏度以上的高温下也能工作,“可以用于太空领域”。该公司将于2019年度内在大阪市设置生产设备。

FDK开发的全固体电池

全固体电池的实用化预计最先从比纯电动汽车更轻的电子设备和传感器领域开始。FDK展示了类似半导体芯片的小型箱体,计划最早于2020年度上市。

全固体电池与市场上主流的“锂离子电池”的原理基本相同,都是由锂离子在电池内部的正极和负极之间游走,进行充放电。

二者的最大不同在于电极间的电解质是液体还是固体。锂离子电池的液体电解质具有可燃性,破损后可能会起火。而全固体电池的固体电解质不用担心泄漏。另外,采用固体电解质的话,锂离子移动速度更快,可缩短充电时间。

作为动力源,高性能锂离子每千克的能量输出功率为200~250千瓦时,而全固体电池是其2倍左右,可达到500千瓦时。锂离子电池的离子会溶进电解液中,反复充放电后,输出功率会下降,而全固体电池的离子在游走时不会溶出,因此寿命比锂离子电池长。

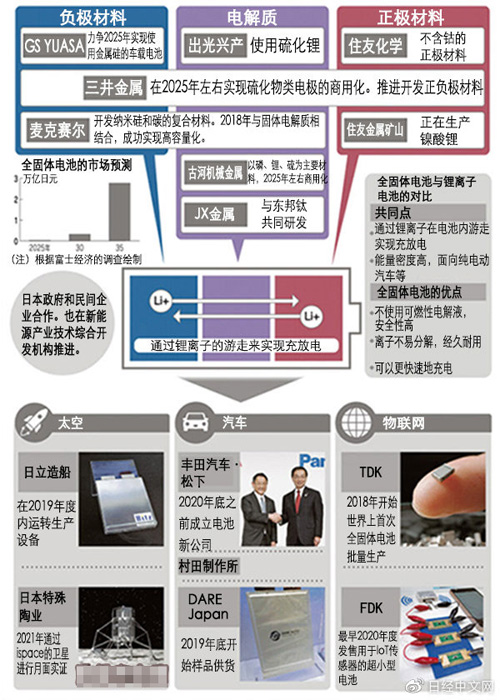

国际能源机构(IEA)的统计显示,2017年在全球售出的100多万辆纯电动汽车与插电式混合动力车(PHEV)几乎全都采用锂离子电池。全固体电池将从2020年代中期开始逐步扩大应用,据富士经济预测,到2035年市场规模将达到约2.8万亿日元,在2030年的3300亿日元基础上猛增。

其背景是汽车厂商的研发热潮。丰田汽车和松下最早将于2020年设立车载电池新公司。双方将共享大容量锂离子电池和全固体电池的相关经验技术。

对全固体电池的期待并不仅限于地球上。日本特殊陶业将向太空探测初创企业ispace提供自主研发的全固体电池,计划通过该公司2021年前后发射的探测器运送到月球表面。

构件研发竞争热潮

另一方面,在“全固体热潮”的水面下,从事电解质、正极材料、负极材料等基础构件业务的零件厂商也展开研发竞争。

在固体电解质方面,三井金属计划研发以硫、锂、磷等为原料的电解质。将分别研发独自的烧结方法。据悉量产性能出色,力争2025年前后投入实用。JX金属也与东邦钛(TOHO TITANIUM)联手研发电解质。石油行业则有出光兴产与汽车厂商等开展研发并已获得专利,力争在2020年代实现实用化。

正极材料是用于释放游走于电池内的锂离子的构件,多采用钴等稀有金属,日本一些企业在面向锂离子电池的正极材料方面有着突出业绩。

住友金属矿山在全固体电池上也将采用传统的正极材料。住友化学则研发不使用稀有金属的镍锰类正极材料。

负极材料是保持在电池内部移动后的锂离子、形成“已充电状态”的构件。负极材料的性能极大地关系着电池容量。负极材料方面,GS YUASA采用金属硅,研发了能量密度达到此前约3倍的产品。

也有其他企业和三井金属一样,致力于从固体电解质到正极材料、负极材料的一条龙研发。

有观点认为日本企业已在全固体电池领域领先全球。日本新能源产业技术综合开发机构(NEDO)发挥旗手作用,形成包括丰田、松下、旭化成和东丽等在内的研发框架。

今后的课题是如何减少生产成本和确立量产体制。有些种类的固体电解质需要使用将粉末状物质烧结到一起的设备。要想实现量产需要大型烧结设备,和需要在有机溶剂中使各种化学物质发生反应的锂离子电池的电解液相比,需要更多的投资。

当前还出现了轻量、大容量新型电池“空气电池”的研发竞争等新潮流,在这一背景下,加紧实现全固体电池商用化的动向或将扩大。

http:www.cps800.com/news/2019-6/2019611151538.html