GBC2M-3单相电力调整器

所属类别:电源应用分类>>电力电源

电子信箱:yanguimin666@163.com

联系电话:010-69921105

联 系 人:闫工

更新时间:2008/5/20 16:31:54

GBC2M-3 可控硅触发板与可控硅调压调功器是运用数字电路触发可控硅实现调压和调功。调压采用移相控制方式,调功有定周期调功和变周期调功两种方式。该控制板带锁相环同步电路、上电缓起动、缓关断、散热器超温检测、恒流输出、电流限制、过流保护。该控制板的触发有两种方式:直接触发可控硅模块、触发移相型固态继电器。GBC2M-3 控制板的特点:十位A/D,输出线性化程度高,输出起控点低。

GBC2M-3 可控硅触发板与可控硅调压调功器是运用数字电路触发可控硅实现调压和调功。调压采用移相控制方式,调功有定周期调功和变周期调功两种方式。该控制板带锁相环同步电路、上电缓起动、缓关断、散热器超温检测、恒流输出、电流限制、过流保护。该控制板的触发有两种方式:直接触发可控硅模块、触发移相型固态继电器。GBC2M-3 控制板的特点:十位A/D,输出线性化程度高,输出起控点低。

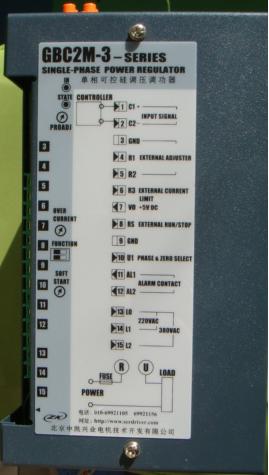

GBC2M-3 系列单相电力调整器(说明书中简称GBC2M-3 整机)由GBC2M-3 触发板、GBC2M-3 专用散热器、风机、外壳等组成。核心部分使用GBC2M-3 控制板;散热系统采用高效散热器、低噪音风机。整机带有控制板所有的功能。整机电流容量从30A 到800A 等多个等级。

该电力调整器与带0-5V、4-20mA 的智能PID 调节器或PLC 配套使用;主要用与工业电炉的加热控制。

一.技术规格

1.负载电源

220V, 380V AC ±10% 50HZ

2.电源频率

50HZ

3.电流容量

30, 50, 80, 105, 175, 255 A

4.控制板电源

220V, 380V AC ±10% 50HZ, 要求与负载电源同相位

5.控制板功耗

最大为5W

6. 风扇电源(根据型号配备)

电压:220V AC 电流:0.5 A 以下

7. 控制输入

4~20mA DC 输入, 接收阻抗120Ω

0~10V DC 输入, 输入电阻> 450KΩ

8.LED 状态显示

输入指示LED 灯: 绿色,输入线性亮度指示

三色状态LED 灯: 绿色,运行(有输出)

黄色闪烁,待机(无输出)

红色,过流报警

红、绿交替闪烁,散热器超温报警

9. 控制方式

调相控制:连续调压

调功控制:阻性过零调功,感性调功

10.调节输出分辨率

调相0.2°,调功20ms

11. 移相范围

0~175°

12. 驱动输出

配调相型固态继电器

电压:12V 可变宽度脉冲

电流:20mA 最大

13. 手动方式

外接10KΩ电位器调整

14. 软启动时间

相角控制时,P3 电位器调整。调整范围:0.2~120 秒

15. 软关断时间

相角控制时,固定为10 秒

16. 电压限制

板内P1 电位器或外接10KΩ电位器调整。调整范围:0~100%

17.电流限制(选件)

配CT 电流互感器,外接10KΩ电位器调整。调整范围:20%~100%

取消电流限制:CT 输入端悬空或将外接电位器调至最大

18.过电流报警(选件)

配CT 电流互感器,板内P2 电位器调整。调整范围:100%~150%

过流设定:SW1-1 = OFF,设定过流值,板内P2 电位器调整

过流报警:SW1-1 = ON,启动过流报警,过流时报警动作

动作时间:< 20ms

19. 散热器超温保护

75℃温度开关,常闭接点

动作时间:< 20ms

20. 报警输出

当散热器超温、负载过流时动作

规格:1 个常开接点,1A 250V AC 纯阻

21. 急停

报警动作时,控制输出急停

动作时间:< 20ms

解除: 报警解除后,进入待机状态或重新上电解除

22. 起动/停止开关

外接开关

RS 端:CN2-6 端子,GND 端:CN2-7 端子

RS - GND 端:无电压接点输入

短路:缓关断, 开路:缓起动

23. 调功/调压切换(选件)

外接开关

USER(U1)端:CN2-8 端子,GND 端:CN2-7 端子

USER(U1) - GND 端: 无电压接点输入

开路:调功, 闭合:调压

24. 工作环境和存储温度

温度范围:0~40℃

湿度范围:90% RH 最大,无结露

海拔高度:2000m 以下

存储温度:-10 ~ +60℃

其它要求:通风良好,不受日光直射或热辐射,无腐蚀性、可燃性气体

25. 安装形式和要求

壁挂式,垂直安装

26. 绝缘电阻/介电强度

绝缘电阻: 模块输出端与外壳,500VDC 20MΩ最小

控制板电源端与外壳,500VDC 20MΩ最小

控制输入端与外壳,500VDC 20MΩ最小

控制板输入端与电源端,500VDC 20MΩ最小

介电强度: 模块输出端与外壳之间,2000VAC 1 分钟

控制电源端与外壳之间,2000VAC 1 分钟

二. 安装及使用须知:

使用前请认真阅读本说明书,严格按要求接线使用。

本电压调整器是壁挂式,垂直安装在通风良好,不受日光直射或热辐射,无腐蚀性、无可燃性的环境中。

负载应无短路、局部放电打火等现象,绝缘良好。

特别指出:变压器负载不能空载或轻载调试。

散热器超温保护后,如要运行,需排除故障后,再送电运行。

在使用过程中若发生过流现象,应首先检查负载有无短路等故障。

过流保护:一般地说,过流保护不能完全避免负载短路造成的设备损坏,不能代替快速熔断器。

负载短路保护:用户需外配快速熔断器作为短路保护,一般按额定负载电流的1.5 倍选择。

三. 装箱清单表

GBC2M-3 整机一台, 10K 电位器(含刻度盘)两套, 说明书1 份

四.选型单

五.订货说明:

1.电力调整器电流容量选择参考

一般纯阻负载:所选电力调整器的电流容量应大于负载最大电流。

硅碳棒负载:当取消变压器时,硅碳棒应串联,使之能够承受电源电压的70%~80%以上。硅碳棒在700~800

℃存在负阻区,所选电力调整器的电流容量应大于负载电流1.7 倍以上。

电热管负载:易受潮、局部短路等,所选电力调整器的电流容量应大于负载电流1.7 倍以上。

变压器负载:应带电流限制功能,所选电力调整器的电流容量应大于负载电流2~2.5 倍以上。

2. 定货例:GBC2M-3-4T-080-N-U00

含义解释:4~20mA 控制信号输入,电流容量80A(纯阻负载最大电流80A;硅碳棒负载、电热管负载最大电流48A;变压器负载最大电流32A)。

六.安装尺寸图和电器原理图框图(参考尺寸)

不应出现突跳、抖动或变化趋势与输入信号不成线性关系等现象。可按最简接线图(见下图)接线,进行自动或手动调试。负载电源应与调压器控制板电源筒相位。

27. 自动调试: 将仪表4~20mA 的输出信号接到C1、C2 端,R1、R2 短路,按上图的自动控制接线。输入变化信号逐步增大时,绿色输入灯亮度和负载电压应随输入增加。

28. 手动调整:外接10KΩ手动电位器。电位器的两个固定端分别接V0、GND 端,滑动端接R2 端,按上图的手动控制接线。调整手动电位器,负载电压调整范围为0~100%。此时,负载电压应均匀变化。

29. 上电缓起动时间:调整控制板内的P3 电位器,启动时间0.2~120 秒用户可设。

注:空载调试所测得的输出电压无效。

八. 接实际负载调试

假负载调试通过后,再接实际负载调试。对于变压器负载,变压器的二次侧不能空载开路,必须加实际负载。加电前,需检查负载绝缘强度,有无短路、接触不良等现象。检查调压器安装位置是否合适,机柜通风是否良好等。控制板电源电压应与负载电压同相位,电压应符合要求。逐步增加控制输入信号或调整手动电位器,使负载电压从小到大逐步增加。若发现异常,需停机检查。负载的最大电压取决于新电炉的烘炉情况,负载特性,炉温高低,负载电流大小等情况。变压器负载若发生磁饱和时,负载最大电压也受限制。

九.控制板常见接线组合

下图列出了常见的接线组合,供设计时参考。

十.电流限制(选件)

参照接线组合图(上图)的组合方式4 或6,接实际负载调试:

30. 先将限流电位器调至不限流位置,R3 与GND 间电压约为5V。

31. 手动给定负载电流值后,调限流电位器直到负载电流值刚开始下降,电流限制即调好。

32. 调功方式时,最大电流限制功能被取消。

十一. 过流报警(选件)

参照接线组合图(上图),接实际负载调试:

DIP 功能开关SW1-1 的设置

8

SW1-1:ON,过流报警方式

SW1-1: OFF,标定过流报警值

n 过流报警值的标定方法

一般,选取过流报警值为最大负载电流的1.3 倍。按过流报警值的1/2 进行标定。

1. 设SW1-1 为OFF。

2. 手动调节负载电流,达到过流报警值的1/2。

3. 调整控制板内P2 电位器,使状态灯由绿变成黄色,标定完成。

例如:若最大负载电流为100A,过流报警值选130A,而按过流报警值的1/2 即:65A 标定。

n 过流报警

1. 设SW1-1 为ON

2. 运行中,负载电流大于过流报警值时,过流报警动作:调节输出急停、报警输出接点吸合、状态指示灯

为红色。

例如:若最大负载电流为100A,过流报警值选130A,按65A 标定。SW1-1 为ON,运行过程中,负载电

流大于130A 时,过流报警动作。

n 调功方式时过流报警值的标定

调功方式的过流报警值必须在调压方式下进行标定。标定后,再转到调功方式。

n 过流报警的复位

过流报警保护时,状态灯变成红色,继电器动作吸合、输出停止。需检查过流原因排除故障后再启动。复位方

法:1)断电后重新上电运行或2)闭合起停开关,置待机状态,黄灯闪烁;断开起停开关,系统运行,绿灯亮。

n 注意事项

由于实际负载冷热阻变化、负载老化、变压器负载、上电浪涌电流、瞬间电流异常等因素,过流保护动作灵

敏度过高容易造成误动作。进一步可微调P2,反时针调整灵敏度高,动作提前;顺时针调整灵敏度低,旋到极限位置时(或置SW1-1 为OFF 时)保护被取消。因为过流保护并不能取代快速熔断器的作用,所以用户应自行外配快速熔断器,容量应为负载最大电流的1.5 倍左右。

注:电流限制、过流报警选件均是通过选件“C”一个选件实现,过零调功时无电流限制功能。

十二.调试中的问题及故障排除

当用户系统出现故障时,首应判断故障的部位,应将仪表、调压器和负载的问题分开处理。

n 负载无输出

1. 检查电源:控制板、负载电源是否正常,快熔是否烧断。

2. 检查负载:负载是否开路或接线有问题。

3. 检查控制板状态灯:绿色,运行状态;黄色闪烁,待机状态(无输出);红色,过流报警(无输出);红、黄闪烁,

散热器超温报警(无输出);黄色常亮,控制板故障;不亮,控制板未供电或有故障。

4. 检查控制板输入指示灯:绿色,亮度应随输入信号变化。

5. 检查控制板P1 电位器的位置:顺时针调整,输出电压增加。

6. 检查控制板R1、R2 短路片:自动控制时,R1、R2 短路片应接好。

7. 检查输入信号:范围,4~20mA。输入信号> 5.6mA, 极性是否接反。

8. 检查控制板R2 端:R2 输出0~5V(随输入信号4~20mA 变化)。

9. 检查控制板RS 端:RS、GND 端短路,待机状态(无输出),状态灯黄色闪烁。

10. 检查电流限制电位器:是否限流值调得太低。

n 负载电压不正常

1. 检查电源:控制板、负载电源是否正常。控制板电源应与负载电源同相位。

2. 检查负载:是否空载、轻载运行。变压器负载:二次侧不能空载,必须带全载。

3. 手动检查:若手动控制正常,初步判断调压器没有问题。否则,接假负载继续检查。

4. 自动检查:控制输入变化4~20mA 时,R2 端的电压变化范围应为0~5V。

5. 输出电压只能调到负载电源的一半:调压器的晶闸管模块损坏一半。

6、负载电压为最大不受控

输出始终为最大,无论是手动还是自动都不可调,可能原因:

1. 可能负载开路或未接负载

2. 调压器的晶闸管模块击穿损坏。晶闸管模块输出端的电阻一般大于500KΩ。

开始运行正常,一段时间后,输出始终为最大。无论是手动还是自动都不可调。关机后、再开机,又可正常运行。

可能原因:

1. 环境温度过高。

2. 负载长期过流。负载瞬时过流造成晶闸管模块热击穿。

n 接假负载按最简接线调试

若故障部位不易判断,可采用假负载调试法,假负载一般为100~200W 的灯泡。

1. 手动调节正常:初步判断调压器正常,怀疑负载有问题。需检查负载电源电压、保险丝和接触不良、断线、短路、绝缘下降、放电打火等问题。

2. 手动调节正常,自动不正常:若控制输入4~20mA 电流不正常,需进一步检查仪表;否则,需检查

P1 电位器是否将电压限幅调得太低,R1、R2 短路片是否接好。

3. 手动、自动调节都正常:判断调压器没有问题。

十三.加热器特性

十四. 不同负载的控制策略

1. 变压器控制:a)变压器的设计容量不足,造成当电流增加到一定程度时变压器铁芯饱合,导致电流剧增、波形畸变、损坏器件。需重新设计变压器,或加负载最大电流限制功能。b)运行过程瞬间断电后又上电等,造成上电时的磁通极性与剩磁极性(固有剩磁和瞬间断电正在衰减的磁场)的“撞车”,产生危害性冲击电压、电流。所以电感负载尤其是变压器,应采用上电缓起动,逐步顺磁和缓关断逐步衰减磁场。c) 变压器为感性负载,窄脉冲触发不可靠。脉宽可变直流触发技术,能提供负载电流到达晶闸管擎驻电流的足够时间,确保可靠触发。注:变压器负载不能空载调试、运行。

2. 纯金属类:硅钼、钼丝、钨、白金、石墨等负载冷态电阻小,低、中温段需限压和限流;随着温度增高,电阻按线性增大,在高温段反而需增加负载电压。RK16P 调压器的电流限制功能,是专门为这类负载设计的。此外,带有多组PID 和调节输出限幅的仪表,也可控制负载电流。例如:岛电的FP21、SR253、FP93 等可设计低、中、高温区的调节输出限制。

3. 硅碳棒: 一般采用缓起动> 1 分钟或更长和电流限制,避开在700℃附近负阻的冲击电流(新棒更明显)。

4. 恒阻(泛指冷热阻变化小的负载):控制策略较简单,可采用过零调功方式,克服调压方式功率因数低、污染电网的缺点。周期过零(占空比控制),一般采用大功率SSR 实现。周波过零调功,负载电流以全正弦波为单位均匀分布,多台设备运行时,总动力电流相对均衡(避免了周期过零方式电流集中),改善炉温均匀性,避免了电流表撞针,重要的是:提高了电源利用率和避免电力设备增容,节电效果十分明显。RK16P 是调功调压一体化设计,既可调压也能调功(周期和周波过零两种方式),可满足不同的控制策略。

十五.GBC2M-3 控制器的基本特性图示:

十六.调功、调压一体化技术(选件)

调压方式具有负载电流冲击小、适合变压器控制等特点,但不可避免产生电源污染和降低电网功率因数。过零调

功方式避免了调压方式的不足,但无法限制电流,负载冲击电流较大,GBC2M-3的调功调压功能提供了两者优点的结合,

可根据负载情况方便地切换这两种工作方式。

USER(U1)外部开关设置:开路时,为调功;短路时,为调压。